信息摘要:

1問題的提出 壓實鋼絲繩適用于港口機械、礦井提升、索道牽引、起重運輸等重要場合,是國內外優先發展的高效鋼絲繩品種之一,隨著生產技術的不斷發展,國內外市場對高性能壓實

1問題的提出

壓實鋼絲繩適用于港口機械、礦井提升、索道牽引、起重運輸等重要場合,是國內外優先發展的高效鋼絲繩品種之一,隨著生產技術的不斷發展,國內外市場對高性能壓實鋼絲繩的需求越來越大1".在壓實鋼絲繩中,股中鋼絲、繩中繩股或二者兼而有之呈現出壓實狀態。

高性能細規格壓實鋼絲繩以其填充系數大、表面光滑、伸長率小、破斷拉力高、尺寸精度高等特性,廣泛應用于汽車推拉索、摩托車控制拉索、高檔自行車剎車線等場合,壓實鋼絲繩生產方法有拉拔法、軋制法和鍛打法3種1],或者2種方法的組合。目前國內鋼絲繩企業已有采用模拉法生產壓實股,再對壓實股鋼絲繩鍛打,生產制造雙壓實鋼絲繩的成功實踐。

20世紀90年代起,江蘇法爾勝集團有限公司(簡稱法爾勝)開始研發壓實鋼絲繩,但由于受生產技術、裝備、市場等因素限制,沒有取得實質性的進展。

2001年起,法爾勝重新啟動壓實鋼絲繩研發工作,確定了以高性能、細規格壓實鋼絲繩為主要研發目標的課題。

2002年,在確定生產方法之前,通過資料收集、與業內工程技術人員交流,并結合生產產品和生產設備,對3種生產方法分別進行工藝試驗對比,試驗結果得知:采用拉拔法、軋制法生產壓實鋼絲繩,生產效率相對較高,但是內外層鋼絲變形不均勻,變形較難涉及到內層鋼絲,鋼絲殘余應力較大;而采用鍛打法生產的壓實鋼絲繩內外層鋼絲變形均勻,變形較易涉及到內層鋼絲,鋼絲的殘余應力較小,在性能上更具優勢,因此決定采用鍛打法研發壓實鋼絲繩。

2鍛打壓實鋼絲繩的研制

2.1設備選購

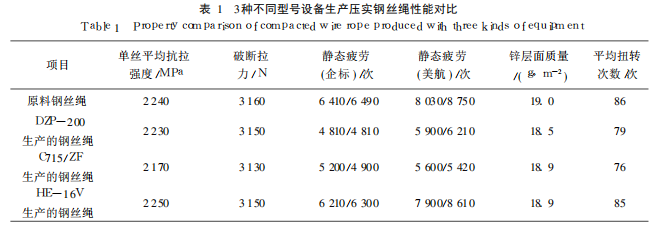

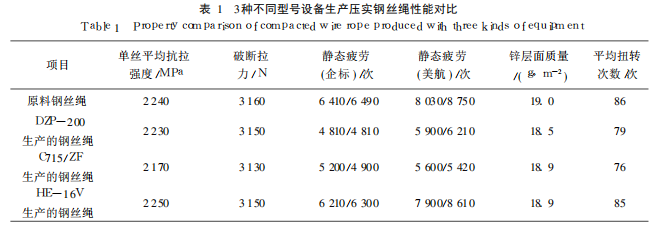

在鍛打設備的選擇上,經過市場調研,選擇西北機器廠生產的715/T型旋鍛機和江蘇某線軟軸軟管廠使用的DZP-200型旋鍛機,以及德國某公司生產的HE-16V型旋鍛機作為鍛打設備,結合市場需求,選擇了市場需求量較大的K1×19-15壓實鋼絲繩作為研發目標,配絲設計:=046mm=023m s=040m分別在上述3個設備上對1×19S-1.6鋼絲繩進行對比試驗,結果見表1

疲勞試驗機由法爾勝技術中心設計制造,企標疲勞標準為Q320231923-99美航疲勞標準采用ML-W-83420D由表1看出,使用國產設備和進口設備,生產的1×19-15壓實鋼絲繩的單絲平均強度、破斷拉力、鋅層面質量以及扭轉次數變化不明顯;而疲勞次數使用國產設備均下降了約2%,進口設備無明顯變化。

此外,還對1×71×19M1×19W7×77×

19M等不同結構、規格的鋼絲繩進行鍛打試驗,并對比破斷拉力、疲勞性能、表面質量等性能,結果證實,采用HE-16V設備生產的鍛打鋼絲繩與715/F DZP-200生產的鋼絲繩相比,各項指標均具有較大的優勢,最終決定引進德國HE-16V旋鍛機進行研發、生產。

通過對相當數量的點接觸鋼絲繩進行鍛打,在生產實踐的基礎上取得了理論上的新認識:在控制點接觸鋼絲繩鍛打總量(變形率)和鍛打次數,并在使用進口設備的條件下,可以保證鋼絲繩彎曲疲勞次數不明顯降低。

22鍛打模具國產化

2003年引進的設備安裝調試結束,由于其只配套了按要求設計的一種規格的模具,而從國外采購模具,不僅價格高,而且生產、交貨周期長,不能滿足多規格、多品種試驗和生產的需求,因此在進行工藝試驗的同時,通過測繪模具外形,檢測模具硬度,同時參照進口模具的各項性能要求,結合生產需要,開展鍛打模具的國產化工作。就模具的材料、加工工藝以及與設備配套試用等情況,結合產品質量,進行反復選擇、比較、調整,最終基本實現了模具的國產化,降低了成本,同時對模具的保養、維護積累了經驗。

23生產工藝探索

基于市場調研得到的產品信息,以及公司生產實際情況,鍛打鋼絲繩的試生產大多采用點接觸鋼絲繩。

關于點接觸鋼絲繩可否鍛打的問題,在國內鋼絲繩行業有不同認識。國內傳統的觀點認為點接觸鋼絲繩不能或者不宜鍛打。但是在實際生產過程中,有相當數量廠家,根據不同行業用戶的需求,進行了點接觸鋼絲繩鍛打的嘗試,并把產品推向汽車推拉索、高檔自行車剎車線、醫療保健器械等市場。

試制過程中發現,不同結構、規格的鋼絲繩采用不同的絲徑配比、不同斷面壓縮率,鍛打后其各項性能均有不同,因此鍛打鋼絲繩的生產工藝必須精確設計1].

鍛打壓實鋼絲繩的工作方式是通過滾珠的高速旋轉,由鍛錘推動四瓣組成的圓形模具擊打中間的鋼絲繩促使其變形。鋼絲繩在變形過程中,表面鋼絲變平,中間縫隙減小,鋼絲與鋼絲之間的接觸由點接觸變成了壓實狀態,因此,對點接觸鋼絲繩絲徑配比越好、實際配用鋼絲的直徑差異越小以及鋼絲繩捻制越均勻,則鍛打后的壓實鋼絲繩填充越好,金屬密度越大,對應相同規格的普通鋼絲繩破斷拉力就越大。

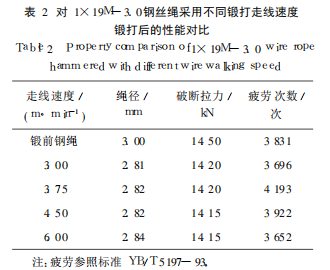

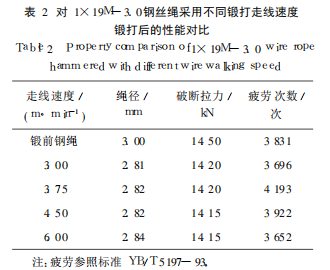

在鍛打過程中,對同一根鋼絲繩,采用不同的走線速度進行鍛打,其性能也大不相同,對比試驗結果見表2

由表2可以看出,同一根鋼絲繩,采用不同的走線速度進行鍛打,破斷拉力變化不大,但是疲勞性能變化較大,主要原因是鋼絲由點接觸向壓實態變形過程中有一個相對合適的變形量,如走線速度太快,在相同時間內對相同長度段鋼絲繩打擊的次數少,變形量相對較小,鍛打后的鋼絲繩與原料鋼絲繩相比,各方面的性能變化不大;走線速度太慢,變形量過大,鋼絲之間由于過分擠壓,股中鋼絲相互產生壓痕,反而降低了鋼絲的力學性能,極端情況下,可能會導致鋼絲的斷裂,最終損壞鋼絲繩的整體性能。點接觸鋼絲繩鍛打工藝的形成,不僅與原料繩鋼絲的絲徑配比、鍛打壓縮率密切相關,鍛打時的走線速度也必須嚴格控制。為確保鍛打鋼絲繩的性能,不同規格、結構的壓實鋼絲繩在生產之前必須進行小樣模擬試驗,只有選擇最合適的鍛打工藝才能生產出質量最佳的鋼絲繩。

2.4細規格壓實鋼絲繩的批量生產在進行試驗、積累數據、完善生產工藝的同時,根據國內外市場需求進行了小批量試生產,從2005年開始,1×19S-1.5,1×19-15鍍鋅鍛打鋼絲繩正式向國內客戶供貨,2006年,1×7一1.90不銹鍛打鋼絲繩先后通過了國外客戶的實物樣品檢測和現場生產審核,產品開始向北美市場出口,現用的細規格鍛打鋼絲繩生產工藝穩定,產品質量得到了客戶的認可,其中鍍鋅鍛打鋼絲繩數量較大,主要供應國內用戶,不銹鍛打鋼絲繩主供出口,

2.5鍛打鋼絲繩典型產品生產工藝部分已經應用于市場的典型產品的鍛打生產工藝參照表326在線生產技術鍛打設備本身是一套獨立的生產設備,對于己經定型的產品來說,如果將鋼絲繩的捻制與鍛打結合起來即可實現在線鍛打,從而顯著提高生產效率,通過對現有生產設備進行選型、改造,并將鍛打設備安裝在普通捻股機的壓線模之后,即可生產出壓實鋼絲繩,并實現在線生產14,鍛打設備與捻繩裝備組合生產線如圖1所示。“在線變形”具有省設備、省工時、省場地、省人員的特點,但需要高質量的捻股裝備以及有較強責任心的操作人員相配合,

3結語

壓實鋼絲繩通常采用線接觸股繩制成,但部分點接觸鋼絲繩通過合理的工藝配比,制成的壓實鋼絲繩也能很好地滿足客戶對產品的使用要求。國內對壓實鋼絲繩的研發重點大都集中在中、大規格壓實鋼絲繩的應用上,對細小規格壓實鋼絲繩涉及較少,因此對細規格壓實鋼絲繩不論是研發還是生產,都有相當多的課題需要攻堅。對細規格鋼絲繩鍛打后的直線性、回轉數控制、表面光潔度以及鋼絲繩在鍛打后整體性能的提升還需進一步的研究。盡管壓實鋼絲繩具有優點,但如同任何結構鋼絲繩一樣,絕非萬能1],只有生產出能夠滿足市場不同需求的鋼絲繩才是鋼絲繩生產者追求的最終目標。