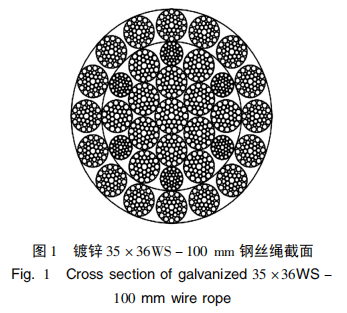

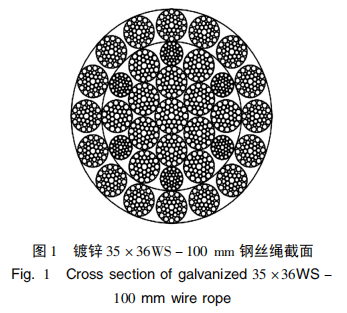

鋼絲繩截面如圖1所示。

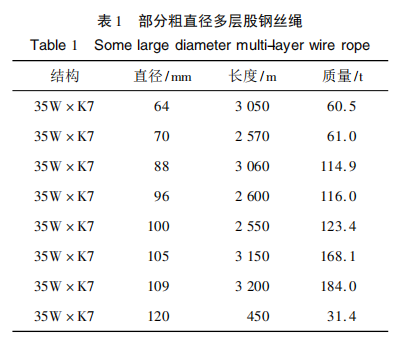

1.2鋼絲繩公稱抗拉強度計算

根據用戶合同要求,鋼絲繩最小破斷拉力Fo≥

6370kN,繩徑公差0~+4%。最小破斷拉力總和計算式:Fo=D2·Ro·K/1000。(1)

由式(1)可以推出:R。=1000F。/(D2·k)。

(2)式(1)和式(2)中,K為換算系數,按35×7類

0.360換算系數。F。為鋼絲繩最小破斷拉力,kN;D為鋼絲繩公稱直徑,mm;R。為鋼絲繩公稱抗拉強度,MPa。由式(2)計算出鋼絲繩公稱抗拉強度R。=1769.44MPa。根據計算結果,鋼絲繩公稱抗拉強度級別取1770MPa。

1.3鋼絲繩股徑的計算

設計時,鋼絲繩從里往外股的排列式為:1+6+

6/6+16,鋼絲繩捻距倍數取6倍,根據文獻[],查得(外層為16股)捻制系數為6.585,可求外層股徑d外=100/6.585=15.186mm,取15.18mm,第一層股、第二層股及中心股在繩中按瓦林吞型排列,股徑比與19絲瓦林吞股的絲徑比相似。當捻距倍數為6倍時,鋼絲繩次外層大股股徑(d大)、次外層小股股徑(d2小)、內層股徑(d)、中心股徑(dpe)直徑比為d2大d2Aidi:d中 =1:0.7566:0.9438:0.9598。根據鋼絲繩內、外層直徑關系,內層繩直徑近似值=

d中心+(d2小+d)×2=外層繩直徑-外層股徑×2=

69.64mm,由上述股徑間的比例關系可知,d,:d中e=

0.9438:0.9598,d小id中e=0.7566:0.9598,所以d;=

0.983 3d中c,d小=0.7883d中心,將d=0.9833d中心、d2小=0.7883d中心代入內層繩直徑=d+心+(d2n+

d)×2=69.64mm式中,得出d中e+(0.7883d中心+

0.9833d+)×2=4.5432du心=69.64mm,于是可求出d中o=15.328mm,d,=0.9833d+心=15.07mm,d2小=0.7883dpe=12.083mm,d2大=d2小/0.7566=

15.970mm。

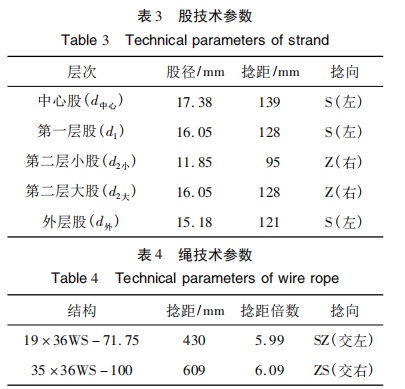

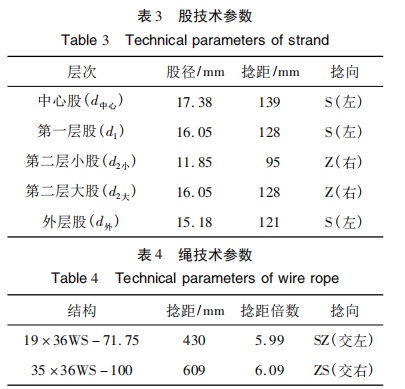

上述各層股徑均為計算值,根據生產經驗及股在繩中的合理排列,股的捻距倍數均取8倍,各股直徑、捻距調整后參數見表3,內、外層繩技術參數見表4。

1.4鋼絲繩絲徑的計算

股的捻距倍數為8倍,股絲從外往里的排列式為:14+7/7+7+1,股外層鋼絲數為14根,根據文獻[4],查出捻制系數為5.713,根據表3中心股徑值算出:中心股外層絲直徑為3.042mm,再根據文獻[]中外層絲(1)、次外層大絲(83)、次外層小絲(82)、內層絲(61)、中心絲(%)直徑的比例關系:81:63:62:61:8。=1:0.6200:0.8013:

0.8186:1.0812,可算出:8=1.886mm,6=

2.438mm,6,=2.490mm,6。=3.289mm。考慮到鋼絲鍍鋅公差因素的影響,經綜合考慮,配絲為:

3.45/2.53/2.45/1.88/2.95。同理,也可計算出其他各層股的絲徑。

2捻制控制

2.1捻制參數

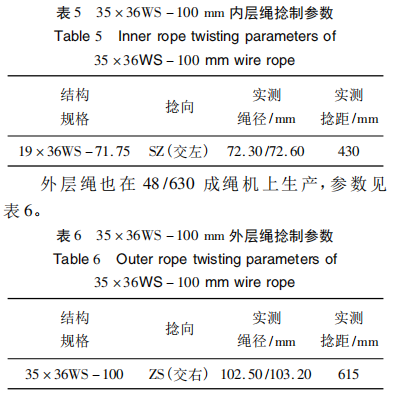

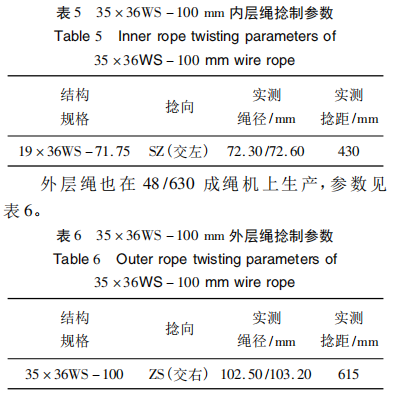

生產股時,在36/500筒式股繩機上生產,捻制瓦林吞型19股時在48/630成繩機上一次捻成,參數見表5。

2.2控制要點

鋼絲繩產品的實物捻制質量,除了工藝參數設計是否科學合理外,影響其本身質量的另外一個重要因素是捻制過程的操控質量控制。(1)內、外層繩捻距。為增強內、外層繩的緊密配合,防止分離現象,參數選擇時內層繩的捻距倍數小于外層繩的捻距倍數。由于多層股的內外層股數相差很多,為此,加大內層繩的捻角,減小外層繩的捻角,這樣也可以使內層繩的扭矩趨于平衡。(2)內、外層繩捻向。為提高鋼絲繩的抗旋轉性能,增加內層繩的金屬面積,故第一層繩捻向采取左同向捻,次外層繩捻向和外層繩捻向相反,次外層繩采取左交互捻,外層繩采取右交互捻。(3)股的張力控制。多層股鋼絲繩各股張力的不均勻將直接導致繩自身應力的不平衡。因為張力大小控制不均,則會造成股在繩中松緊不均、結構不緊密等現象,影響鋼絲繩的使用壽命。(4)工藝裝備的合理選用。合理選用壓線瓦、定徑輥等工藝裝備,生產過程中必須使內、外層繩股緊密接觸,相互牽制。如果內、外層股捻制不緊密,存在脫離現象,多層股鋼絲繩就失去了抗旋轉的特性,結構將受到破壞國。

3試制結果

經過對35×36WS-100mm鋼絲繩進行拆股試驗和整繩破斷載荷試驗,破斷拉力為6386.02kN,鋼絲破斷拉力總和為9902.60kN,力學性能檢驗合格,繩捻制均勻、緊密,這也為生產粗直徑多層股鋼絲繩積累了經驗。