信息摘要:

1問題提出 近幾年來,橡膠行業的技術創新使輸送帶的生產出現大型化、智能化趨勢,膠料新配方不斷采用,ERP計算機軟件成功進行成本控制,加快了橡膠輸送帶高承載、寬幅化新產品

1問題提出

近幾年來,橡膠行業的技術創新使輸送帶的生產出現大型化、智能化趨勢,膠料新配方不斷采用,ERP計算機軟件成功進行成本控制,加快了橡膠輸送帶高承載、寬幅化新產品的開發步伐。隨著輸送帶的強力從原來的ST6300型以下,開始向ST 7000型以上發展,最高達到ST10000型,促進了輸送帶用鋼絲繩向多結構、大直徑和超高強度化技術方向發展。

泓異集團緊緊抓住市場機遇,利用輸送帶用鋼絲繩生產經驗、技術和裝備,主動與國外一些著名的橡膠輸送帶生產企業如固特異、大陸、鳳凰、普利司通、橫濱等制訂技術協議,試制新型輸送帶用鋼絲繩,以及雙方聯合開發當前國際先進水平的高強力輸送帶。不僅完成了原材料的選擇、鋼絲熱處理及鍍鋅工藝優化、鋼絲繩的結構設計、生產設備的選型與使用等工作,還試制了各種新結構、不同規格的輸送帶用鋼絲繩樣品,提供給用戶進行樣帶的生產與檢測,測試結果達到其設計要求。其中,供給固特異公司的一種輸送帶用鋼絲繩新產品,使固特異公司試制出國際首條ST10000型的鋼絲繩芯輸送帶,創造了橡膠輸送帶生產史上的一個奇跡。

相對于目前橡膠骨架材料行業形勢的發展,GB/T12753-2008《輸送帶用鋼絲繩》標準顯然技術相對落后,已經不能滿足指導當前生產輸送帶用鋼絲繩的要求,迫切需要進行修訂。

2標準修訂內容的技術研究

2.1標準修訂理念

隨著綠色膠帶觀念的提出,骨架增強材料降低成本、節能減排的要求越來越迫切。新常態經濟形勢下,橡膠輸送帶工作超負荷化、結構復雜化、材料復合化、價格白刃化,對鋼絲繩芯材料技術要求越來越高。國內外綠色輸送帶生產企業要求開發相應

“綠色”型的鋼絲繩,即在鋼絲繩公稱直徑相同的前提下,鋼絲的公稱抗拉強度應至少提高100MPa,鋼絲繩的最小破斷拉力增加5%,以提高輸送帶的強力;或者是在鋼絲繩最小破斷拉力等值的情況下,鋼絲繩公稱直徑至少減小5%,以減小輸送帶自身的重量。

從滿足用戶使用要求的角度來考慮本標準的修訂,就是要采用經濟型結構的鋼絲繩。綠色鋼絲繩的技術開發方案是既要擴大鋼絲繩的公稱直徑范圍,又要提高鋼絲的公稱抗拉強度,從而增加鋼絲繩的最小破斷拉力,超越客戶需求,達到品質卓越。

增加鋼絲繩最小破斷拉力的途徑,一方面增加鋼絲繩中的鋼絲根數,提高鋼絲的總橫斷面積,需要靠改變鋼絲繩的結構來實現;另一方面,提高鋼絲的公稱抗拉強度,需要通過對鋼絲繩材料和生產工藝創新才能實現。

2.2鋼絲繩結構研究

眾所周知,增加鋼絲股數、鋼絲的總根數都可以增加鋼絲總橫斷面積-0,但是,鋼絲繩工藝設計困難,鋼絲繩生產過程、工藝技術管理可能會出現很多問題,尤其是會出現鋼絲繩松散、殘余應力大、質量合格率低等現象。

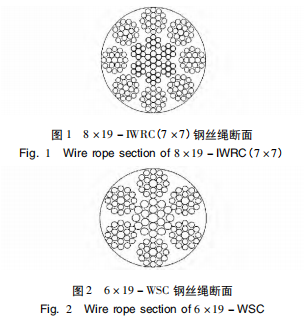

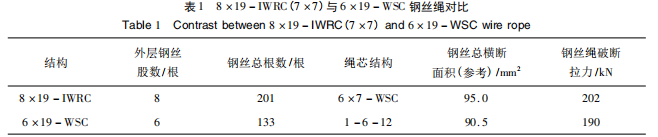

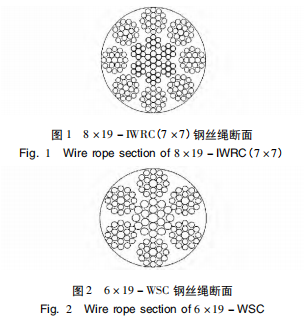

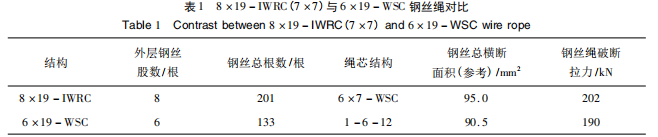

為此,泓異集團在原6×7-WSC、6×19-WSC和6×19W-WSC標準結構的基礎上,試驗了8x

19-IWRC(4×7)、8×19-IWRC(7×7)、8×19-

WSC(1×37中心股1×3)和8×19-WSC(1×37)等4種不同繩芯結構的輸送帶用鋼絲繩,外層股采用8股結構。與外層6股結構的鋼絲繩相比,在直徑相同和鋼絲抗拉強度相同的基礎上,外層8股的鋼絲繩既提高了鋼絲繩的破斷拉力,又增加了鋼絲繩的柔韌性。014.5mm 2460MPa結構8×19-

IWRC(7×7)與6×19-WSC的鋼絲繩斷面形狀分別如圖1、圖2所示,數據對比結果見表1。

鋼絲外層股數或鋼絲總根數的增加,使鋼絲與橡膠黏結的總表面積相對減少,從而影響鋼絲繩與橡膠的黏合強度,特別是橡膠不易滲透到中心股的中心鋼絲上,造成輸送帶的橡膠滲透性不達標。為了保證鋼絲繩與橡膠滲透性,研發了一種特殊生產工藝,將外層股外層鋼絲中的若干相間隔的鋼絲表面加工成螺旋凹槽,螺旋凹槽的深度為該鋼絲公稱直徑的0.5%左右,寬度為該鋼絲公稱直徑的2%左右,螺旋間距為該鋼絲公稱直徑的0.55倍左右;表面設有螺旋凹槽的鋼絲數量為鋼絲股的外層鋼絲數量的40%左右。采用這種工藝生產的鋼絲繩,可以確保鋼絲繩既具有超高的強度,又與橡膠具有優良的附膠率、黏結強力和滲透性。目前,泓異公司研發的新結構輸送帶用鋼絲繩已經申請國家專利。

2.3鋼絲繩制造工藝研究

2.3.1鋼絲用材料

決定鋼絲公稱抗拉強度的關鍵因素之一是生產用原料,即盤條(也稱線材)的鋼號。提高鋼絲公稱抗拉強度最有效的途徑之一是選擇含碳量高的盤條。

GB/T12753-2008《輸送帶用鋼絲繩》規定的鋼絲公稱抗拉強度為1960、2060、2160、2260、

2360、2460MPa。如果鋼絲繩的最小破斷拉力增加5%,鋼絲公稱抗拉強度相應要提高100MPa,則鋼絲公稱抗拉強度為2060、2160、2260、2360、

2460、2560MPa。原生產鋼絲選擇碳質量分數為

0.72%~0.87%的盤條,而生產2560MPa的鋼絲至少要選用碳質量分數0.90%的盤條,這也促進了92B、97B等盤條生產技術水平的提高。

2.3.2鋼絲鍍鋅工藝

由于輸送帶橡膠配方的改進和鋼絲繩強度的超高、大直徑化,為了保證鋼絲繩與橡膠的黏合強度,采用鋼絲熱浸鋅工藝取代電鍍鋅工藝,大大提高了鋼絲的鋅層質量;熱鍍鋅采用木炭、氮氣和電磁3種不同抹拭方式,控制鋼絲上鋅量,確保了制造的鋼絲繩與輸送帶的橡膠附膠率和黏結強度。

采用熱鍍鋅生產的超高強度、不同結構及公稱直徑的鋼絲繩與各個輸送帶廠的橡膠黏合的附膠情況如圖3所示,測試的附膠率均可達到80%~100%。

2.3.3鋼絲繩生產技術改進近年來,溫界集團對生產輸送帶用鋼絲繩的工藝裝備進行了技術改造。目前生產輸送帶用鋼絲繩的工藝過程如下。

(1)原料選用國內寶鋼、武鋼、沙鋼或進口日本的82B、87B等優質高碳鋼熱軋盤條,并嚴格按照JISG3506-2004《高碳鋼盤條》標準國進行檢驗。

(2)盤條采用智能化、環保全密封懸掛式連續自動化生產線進行酸洗、涂研表面處理。

(3)大盤重化生產的盤條表面處理后,采用鴨嘴式放線,并進行冷卻良好、自動控制的大盤重高速干拉,嚴格控制鋼絲溫升、拉絲模溫度和卷簡溫度。

(4)鋼絲熱處理、熱鍍鋅在引進國際最先進的高速生產線上一次完成,其生產工藝:天然氣明火加熱奧氏體化一索氏體化一高溫酸洗一熱鍍鋅。生產過程采用計算機智能化控制鋼絲溫度、爐膛溫度、鉛液溫度、鋅液溫度和收線速度。

(5)采用高速重型水箱拉絲機定尺生產制繩用鍍鋅鋼絲,嚴格控制鋼絲應力和鋅層質量。

(6)鋼絲采用雙捻機高速挖制成半成品股,再使用大軸承高速管式成繩機捻制成鋼絲繩,并利用泓界集團的專利計米器精確自動控制鋼絲繩的長度。

(7)采用國內外先進的分析、檢測裝備進行包括鋅層質量、伸長率的鋼絲繩全性能檢測。

(8)使用國際不同輸送帶廠不同配方的膠料,進行鋼絲繩與橡膠黏合測試,確保客戶的輸送帶產品使用性能。

(9)采用綠色環保型清潔的包裝材料,使用可回收的盤具包裝鋼絲繩,并用干燥劑對鋼絲繩進行防潮保護。

(10)SAP大數據系統提供每批鋼絲繩詳細的材料、生產工藝、檢測等數據和質量證明書。

3結語

(1)提高輸送帶用鋼絲繩的經濟性是GB/T

12753-2008輸送帶用鋼絲繩》修訂的方向,能為增加該產品國際競爭力和為綠色輸送帶在國內推廣應用提供必要的標準技術支撐。

(2)經過研究,對GB/T12753-2008輸送帶用鋼絲繩》進行以下修改。

a:增加外層為8股的結構鋼絲繩:6×19-WSC和6×19W-WSC結構鋼絲繩直徑范圍調整為6-16mm

b:鋼絲的抗拉強度調整為2060、2160、2260、

2360、24602560MPa級別,取消1960MPa級別,增加2560MPa級別。

:鋼絲繩的強度級別改為I級、Ⅱ級和Ⅲ級。

I級、Ⅱ級為原高強度級和原特高強度級,取消原普通強度級。Ⅲ級相當于在原特高強度級即Ⅱ級基礎上,鋼絲的抗拉強度再增加100MPa的級別。

d:修改鋼絲用盤條規定。

e:增加6×19-WSC和6×l9W-WSC中心股的中心鋼絲也可以用1×3結構的鋼絲股替代的規定。

f:增加數值修約與檢測數值的判定規定。

(3)該標準修訂后,標準水平可以達到國際先進水平,可以有條件轉化為國際標準。