信息摘要:

分線盤與壓線模(也稱壓線瓦),是鋼絲繩或股繩捻制合攏成型的主要部件,它們的工藝性很強,工藝要求也較高,因此應予以高度重視。 1.分線盤 點接觸圓股因為是分層捻制的,各層

分線盤與壓線模(也稱壓線瓦),是鋼絲繩或股繩捻制合攏成型的主要部件,它們的工藝性很強,工藝要求也較高,因此應予以高度重視。

1.分線盤

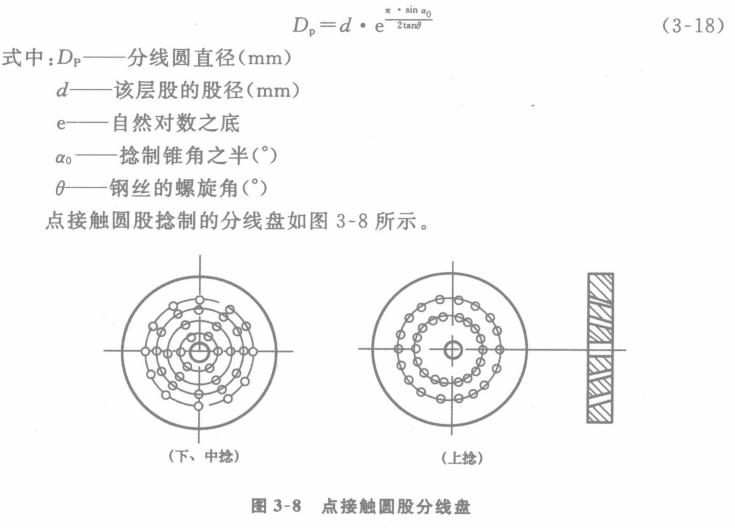

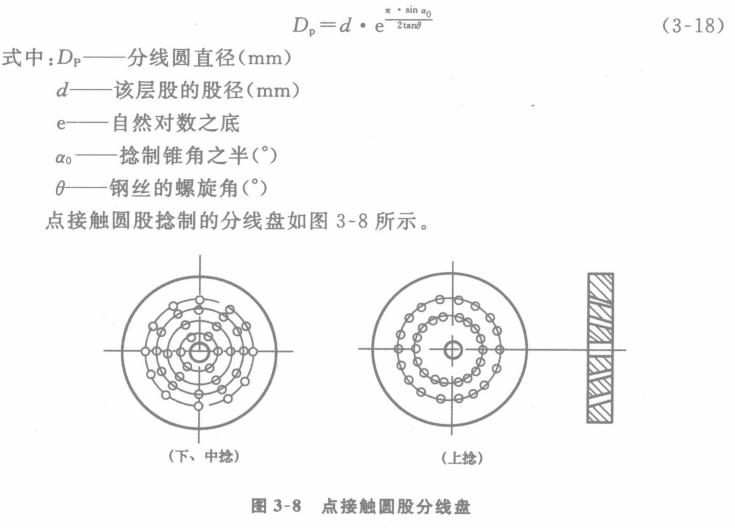

點接觸圓股因為是分層捻制的,各層股的分線盤只有一個同心層的圓形穿線孔過線就行了。穿線孔在同心層圓周上均等分布,孔徑要大于鋼絲的直徑,并保持與捻制錐角有相應的斜度,孔的數目要與該層股中鋼絲的數目相同。為了防止穿線孔的很快磨損,往往在孔中鑲嵌陶瓷模套或其他耐磨模套,但模孔要有足夠的光潔度,以避免磨傷、刮傷鋼絲。為了使分線盤能夠生產多種規格的鋼絲,往往還在分線盤上增加幾個同心層的圓孔。各同心層所形成的圓的直徑(即分線圓直徑)一般為股層捻距的1~2倍,其精確的計算公式則比較復雜:

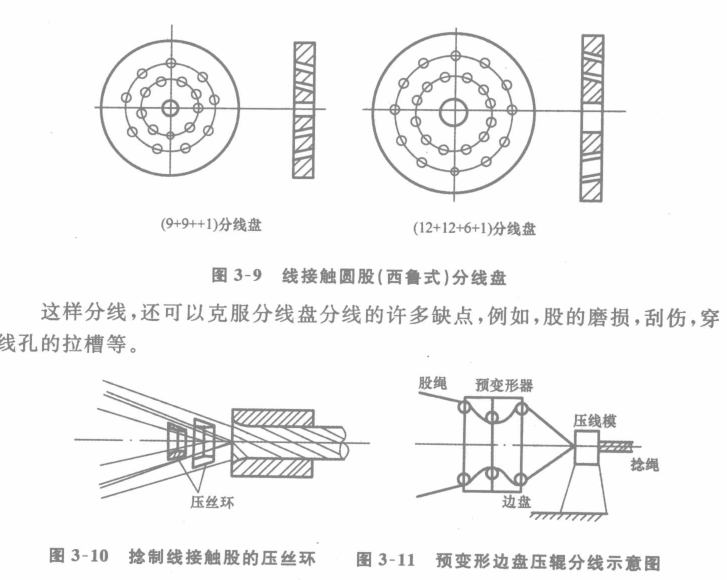

線接解圓股是一次捻成的,其分線盤中的穿線孔數目必須與鋼絲數目相同。因此,當捻制不同結構的線接觸圓股時,應該更換分線盤。此外,股中有幾層鋼絲,分線盤中就有幾個同心分線圓,穿線孔應在分線圓中均等分布。圖3-9所示即為6×19S和6×31S捻股用的分線盤簡圖(其中12+12+6+1中的6+1是另外捻制的)。

捻制線接觸圓股時,為了讓各鋼絲在捻制錐里有條不紊地進入各自的股層,除了使用分線盤之外,還可配上壓絲環,見圖3-10。

捻制鋼絲繩時,在壓線模前一般都設置了預變形裝置,不需要專門的分線盤分線,用預變形器邊盤壓輥即可以將股繩均勻地分開。其捻制情形如圖3-11所示。

2.壓線模

壓線模的主要作用是讓股或繩成型和定徑(控制直徑),因此捻股和成繩時,要將壓線模壓緊,但又不能磨壞刮傷鋼絲,故對壓線模的材質及加工精度與孔槽光潔度都有較高的工藝要求。

壓線模一般選用Cri2鋼制作,孔槽的光潔度要求4,以上。此外還有如下一些加工要求:

(1)模孔入口處(喇叭口)應加工成圓孤面,過渡部分應平滑,不得出現棱角,以防止刮傷鋼絲。

(2)入口及模孔表面不得有砂眼、麻孔、溝紋等缺陷,在精加工之后須進行拋光。

(3)模孔不垂直度(歪斜)不得大于0.2mm,不圓度不得超過孔徑的2%。

(4)壓線模的硬度要在HRC55~60。

(5)為了防止混淆孔徑規格,要在壓線模端面刻上模孔直徑數字,以便于辨認查找。

( 6)對加工好的壓線模必須用樣棒進行檢查。樣棒的直徑等于模孔直徑,

其允許偏差為+0.05mm。檢查時,將樣棒表面涂上一層紅丹粉并放在模孔中,兩塊模合上,轉動樣棒,要求樣棒與模孔接觸嚴密,接觸面應達到80%以上;而且兩塊模之間應有一定的縫隙,縫隙的大小為孔徑的2%~5%。縫隙的檢查方法是將小于壓線模孔徑的樣棒放在模孔中,在接觸嚴密的情況下兩塊模之間無縫隙,此樣棒與前一樣棒的直徑之差,即為壓線模的縫隙值。

(7)壓線模的加工程序介紹如下:①按壓線模座加工壓線模的外形尺寸,并開喇叭口和模孔,刻上模孔直徑數字;②將加工好的壓線模進行淬火熱處理;加熱溫度為950~1000℃,時間2h,取出后立即豎直放入30*機油內,然后在150℃溫度內回火2~3h;③將熱處理后的壓線模進行磨削、拋光,以達到加工要求。

壓線模各部分尺寸設計要求見圖3-12和表3-22。

壓線模的使用應注意以下事項:

(1)按股徑或繩徑選用壓線模;

(2)要保證足夠的壓緊力;(3)模孔不符合表面光潔度要求或出現發紋、棱角等現象時,要及時更換;

(4)在壓線模座上安放壓線模時,要保證其模孔中心與牽引輪的切點、分線盤的中心同在一條直線上;

(5)使用完之后,要擦洗干凈,涂上防銹油,按機號及規格存放保管。