信息摘要:

在捻制過程中,鋼絲或股繩由捻制設備的機身(筒體或筐籃絞盤)帶動作勻速圓周轉動,同時又被牽引輪帶動做勻速直線運動。因此,鋼絲在股中及股在鋼絲繩中均呈現圓柱螺旋線狀態

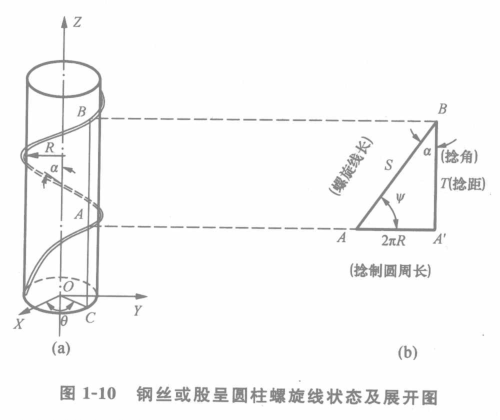

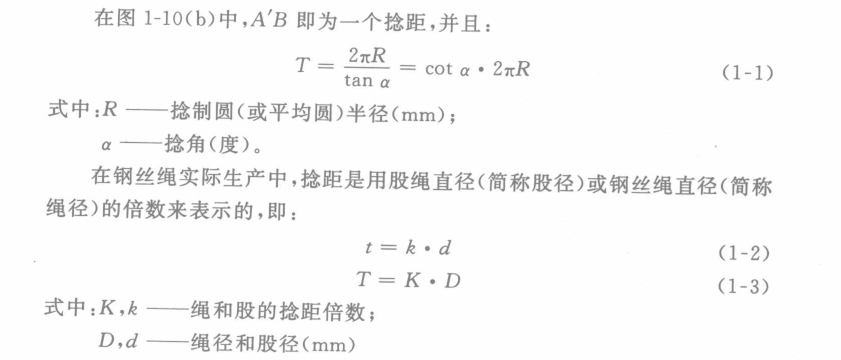

在捻制過程中,鋼絲或股繩由捻制設備的機身(筒體或筐籃絞盤)帶動作勻速圓周轉動,同時又被牽引輪帶動做勻速直線運動。因此,鋼絲在股中及股在鋼絲繩中均呈現圓柱螺旋線狀態,見圖1-10(a)。

在圓柱螺旋線上任意選取一點A,觀察A點的運動軌跡:當A點運動到B點位置時,意味著A點在做圓周運動,轉動2x角度的同時,也移動了AB段的直線距離,形成了一個螺旋線長度。將A至B的螺旋線展開,即如圖1-10(b)所示。這就是鋼絲繩捻制的成形機理。

1.捻距

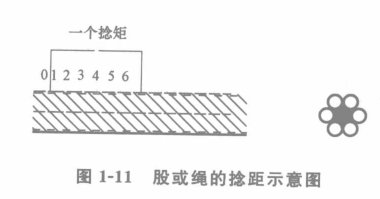

鋼絲圍繞股芯或股圍繞繩芯旋轉一周(360°)相應兩點間的直線距離稱為股或鋼絲繩的捻距,股的捻距用t表示,鋼絲繩的捻距用T表示,其單位一般用mm計算。股或鋼絲繩的一個捻距如圖1-11所示。

捻距是鋼絲繩的一項極其重要的捻制工藝參數,它對鋼絲繩的抗拉強度、伸長率、可撓性(即柔軟程度)和鋼絲繩的生產率均有很大的影響。因此在鋼絲繩的產品標準中都作了相應的明確規定。

捻距的大小首先體現了鋼絲在繩中的扭轉變形程度。在捻股時,一個捻距內鋼絲扭轉1(次/360°),也就是說由于捻制成股,鋼絲在股的一個捻距內扭轉損失值為1(次/360),如果從扭轉試驗的角度來考察,設試樣標距為Lo,試驗至鋼絲斷裂時的扭轉值為N(次/360),則相對于扭轉試驗標距的捻制扭轉損失值就相當于Lo/t(次/360°),這時股中鋼絲的剩余扭轉值=N-Lo/t(次/360)。同樣道理,在捻成鋼絲繩時,鋼絲還要在一個鋼繩捻距內扭轉1(次/360),其扭轉捻制損失值為L。/T(次/360)。因此由鋼絲捻成鋼絲繩以后,鋼絲的總扭轉捻制損失值為:Lo/t+Lo/T=foT+lot(次/360°)。從Lo/t和Lo/T可以看出,捻距(t和T)越大,則扭轉變形損失越小,捻距越小,則扭轉變形損失越大。當捻距→co時,即股和繩為直鋼絲束,成無捻制和無扭轉狀態;當捻拒→0時,成為純扭轉狀態,鋼絲的扭轉損失猛然增大并且很快被擰斷。

此外,捻距越大,繩內的彈性應力越大,但強度損失較小,伸長也較小;捻距越小,強度損失越多,伸長增大,生產率減小,柔軟性增強。

因此,確定捻距值大小要綜合考慮各種影響因素,尤其是要考慮鋼絲繩特定的使用條件和用途要求,合理地進行選擇。例如:起重用鋼絲繩要求捻距小一些,因為它在使用時,要有較高的柔軟程度和較好的耐磨性等;而鍍鋅鋼絞線因為使用時不需纏繞彎曲,只承受張拉作用,所以要求選擇較大的捻距。

2.捻角

捻制時,鋼絲(或股)中心線與股(或繩)中心線的夾角就稱為捻角。股的捻角是指股中鋼絲中心線與股中心線之間的夾角(在國際標準ISO中稱為鋼絲的捻角),一般用β表示;繩的捻角是指股中心線與繩中心線之間的夾角(在ISO中稱為股捻角),一般用a表示。

從圖1-10(a),(b)可知:

捻角和捻距是相對應并且同時存在的捻制工藝參數。兩者之間成反比關系,捻距大則捻角小,捻距小則捻角大。因此,捻角對鋼絲繩的性能影響作用與捻距是同等相反相成的。需要指明的是:當捻角小于7°時,鋼絲只有彈性變形,勢必恢復原來的狀態,鋼絲繩和股散開的趨勢極大,彈性應力很大,鋼絲繩的疲勞性能很差,因此必須增大捻角,但捻角太大,引起捻制損失(包括抗拉強度和扭轉值損失等)增大。所以,按照標準規定的捻距值,捻角一般控制在10°~20°之間的范圍內。

從受力的角度而言,如果各鋼絲的捻角相同,則其受力比較均勻一致,這是點接觸鋼絲繩的唯一長處。但是,鋼絲繩的承載能力是由鋼絲的抗拉強度所決定的,受力時,因點接觸結構中鋼絲之間的接觸面積很小,產生很大的接觸應力,嚴重引起內部磨損和外部磨損,導致使用壽命縮短,這又是點接觸鋼絲繩的致命弱點。線接觸鋼絲繩盡管各層鋼絲的捻角不相同,由外層到內層,捻角逐漸減小,受力不能保持均勻一致,但由于鋼絲之間的接觸面積大,接觸應力小,大大彌補了受力不均之不足,使用壽命反而優越于點接觸鋼絲繩。